労働安全衛生法 改正 2026 化学物質の取り扱いが変わる

2026年の労働安全衛生法改正が化学物質管理を再構築する理由

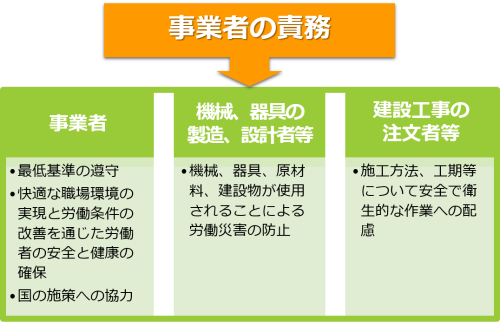

2026年に施行される労働安全衛生法の改正は、化学物質管理制度を根本から作り直す大規模な変革です。 この改正は、単なる義務項目の追加ではなく、日本の産業界が長年抱えてきた「物質情報の不足」「事業者間の管理レベル格差」「ばく露評価の形式化」といった構造的課題を解消することを目指しています。 厚生労働省が示す方針は、従来の規制中心の管理から、事業者が自ら評価し管理する「自律的化学物質管理」への転換です。 つまり、国は枠組みを与え、企業は科学的根拠に基づいて管理体制を作るという役割分担が明確になります。

法改正の背景にある国際的要求と国内事故の実態

今回の制度再構築の背景には二つの要因があります。 一つは国際基準との整合性です。GHS分類は国際的に更新され続けていますが、日本の制度は更新周期が遅く、EUや米国OSHAとの情報整合にギャップが生じていました。 もう一つは国内の労働災害データです。化学物質に起因する事故は減少していないうえ、物質名不明の災害が依然多い状況です。 これらの事実は、現行制度が化学物質の性状や危険性を適切に伝達しきれていないことを示しています。 そのため規制の網を強化するのではなく、事業者自身がリスクを把握できる制度が求められるようになりました。

2024年から2026年までの段階施行スケジュール

法改正は一度に施行されるのではなく、2024年、2025年、2026年に段階的に実施されます。 特に2026年は制度の中核部分が施行され、化学品管理の全体設計が完成します。 変更点は多岐にわたりますが、中心となるのは以下の三点です。

- SDS提供義務の対象物質拡大と情報伝達システムの再整理

- リスクアセスメント義務の拡大と評価手法の明確化

- ばく露管理措置の階層化と記録義務の強化

これらは単独ではなく相互に作用し、企業の化学物質管理水準を体系的に引き上げる構造となっています。 厚労省が発表したロードマップでは、2026年を境に国内の化学物質管理が国際レベルに近づくことが期待されています。

「枠組み規制」から「自律的管理」へと移行する転換点

従来の日本の制度は、特定物質ごとに規制を定める「枠組み規制」型でした。 しかし、新規化学物質の増加やサプライチェーンの複雑化により、物質ごとの規制では対応しきれない状況が顕著になっています。 そこで改正では、事業者が科学的根拠に基づき危険性と有害性を評価する仕組みに重点が置かれます。 この転換により、企業は自社の扱う化学物質と作業実態に応じた柔軟な管理が可能になりますが、一方で評価能力や管理知識が問われるため、技術者と研究者の支援がより重要になります。

2026年改正の核心は「体系的化学物質管理」への総移行である

今回の法改正の本質は、化学物質管理を断片的な手続きの集合から、体系的なマネジメントシステムへと昇華させる点にあります。 SDS、リスクアセスメント、ばく露管理、作業環境測定、教育訓練、記録保存などが有機的に接続され、ひとつの統合プロセスとして運用されることになります。 これはISO45001や国際的なケミカルマネジメントシステムと同じ方向性であり、日本独自の制度的遅れを取り戻すための重要なステップです。 専門家が果たす役割も拡大し、企業は外部知見を取り入れながら管理高度化を進める必要があります。

まとめ:2026年は化学物質管理の分岐点になる

2026年の労働安全衛生法改正は、単なる制度改定ではなく、日本の化学物質管理の歴史における重要な転換点です。 企業はこれまでの最低限の遵守から脱し、科学的根拠に基づいた高度な管理体制の構築を求められます。 この先の実務では、制度理解だけではなく、化学物質の性質とばく露メカニズムを統合的に扱う能力が不可欠になります。 次章では、改正の中核となるリスクアセスメント義務の拡大について、法律・政省令・技術指針の観点から詳しく解説します。

2026年改正で拡大するリスクアセスメント義務の全体像

2026年の労働安全衛生法改正では、リスクアセスメント義務の対象が大幅に拡大します。 従来は「政令で指定された物質」だけが義務対象でしたが、改正ではGHS分類に基づく危険有害性を持つ多くの化学物質が対象に含まれます。 これにより、企業は取扱量の大小を問わず、危険性と有害性を科学的に評価し、適切な管理措置を選択する必要があります。 特定物質リスト依存の時代は終わり、包括的な物質評価体制が求められるようになります。

対象物質の定義が「政令指定」から「GHS体系」へと転換する

今回の改正で最も大きい変化は、義務対象の判断基準がGHS分類に連動する点です。 具体的には、急性毒性、皮膚腐食性、生殖毒性、発がん性など、一定の区分に該当する物質は自動的にリスクアセスメントの対象になります。 つまり、政令の一覧表に掲載されていなくても、危険有害性を持つ化学物質であれば、事業者は評価を行わなければなりません。 この仕組みはEU-CLP規則と同じ方向性であり、日本の制度も国際整合へと大きく踏み出したことを示します。

新たに義務対象となる化学物質カテゴリー

2026年施行後は、これまで対象外だった物質が義務範囲に含まれることになります。 特に、研究所や製造現場で広く使用される一般化学品、混合物、反応中間体なども対象となるケースが増えます。 厚労省の資料では、対象拡大により数千種類の物質が新たに評価対象になる可能性が示されています。 そのため企業は、SDS情報を基に自社が扱う化学物質を再整理し、対象判定フローを再構築することが不可欠です。

リスクアセスメント手法の明確化と「一次評価・二次評価」の区分

改正後の制度では、リスクアセスメントの手法が明確に階層化されます。 一次評価では物質特性と作業実態をもとに、ばく露レベルを概算します。 二次評価では、より高度な数値解析や作業環境測定データを用いてリスクを精密に評価します。 この二段階モデルはEUのケミカルリスクアセスメントと整合する設計であり、評価精度と実務負荷のバランスをとる狙いがあります。

評価結果と管理措置の紐付けが厳密化される

2026年改正では、評価結果に応じて選択すべき管理措置がより明確に定義されます。 例えば、一次評価でばく露の可能性が一定以上と判断された場合、企業は局所排気装置の性能確認、保護具選定、作業手順の再整備などを義務として行う必要があります。 さらに、二次評価まで進む場合は、定量的評価の記録や改善措置の根拠も保存しなければなりません。 この仕組みにより、評価と管理が形式的ではなく、実質的に結びつく運用が求められます。

SDS情報の活用がリスクアセスメントの基盤になる

対象物質の判定に加え、SDSの内容が評価の核になります。 危険有害性の区分、ばく露限界値、推奨管理措置、反応性情報などが評価の入力値として使用されます。 そのため、企業はSDSの更新状況を定期的に確認し、GHS分類の改訂に応じて管理計画を見直す必要があります。 特に輸入品は分類が異なることがあり、国際整合性の確認は専門家が関与すべき重要な領域です。

混合物の評価がより重要になる理由

混合物は単一物質より危険性の解釈が難しく、2026年改正ではその評価が一段と重要になります。 GHS分類では混合物の分類ルールが細かく定義されていますが、事業者はSDSに記載された分類をもとに評価を行う必要があります。 とくに中間生成物や反応中間体は、SDSの情報が限られる場合が多く、追加データの入手や自主的な分類が要求されるケースも想定されています。 これらは研究所や製造現場の専門家が連携しながら評価する領域です。

リスクアセスメント義務拡大が企業にもたらす実務影響

義務化の範囲が広がることで、企業の実務には大きな変化が生じます。 まず、扱う化学物質の棚卸し作業が必須となり、情報管理システムの整備が進むと予想されます。 次に、評価手法の標準化が必要となり、担当者教育と評価記録の管理が強化されます。 また、ばく露リスクが明らかになれば、設備改善や工程変更を含む投資判断も求められます。 これらは単なる法令遵守ではなく、企業のリスクマネジメント全体に影響する改革と言えます。

まとめ:リスクアセスメントは「物質中心」から「作業中心」へ進化する

2026年の改正により、リスクアセスメントは物質リストの確認作業ではなく、作業実態を踏まえた科学的評価へと変わります。 事業者は扱う化学物質を正確に把握し、作業ごとのばく露性を評価し、管理措置を体系的に選択する必要があります。 次章では、リスクアセスメントと密接に関連するSDS制度の改正を解説し、情報伝達がどのように変わるのかを詳しく整理します。

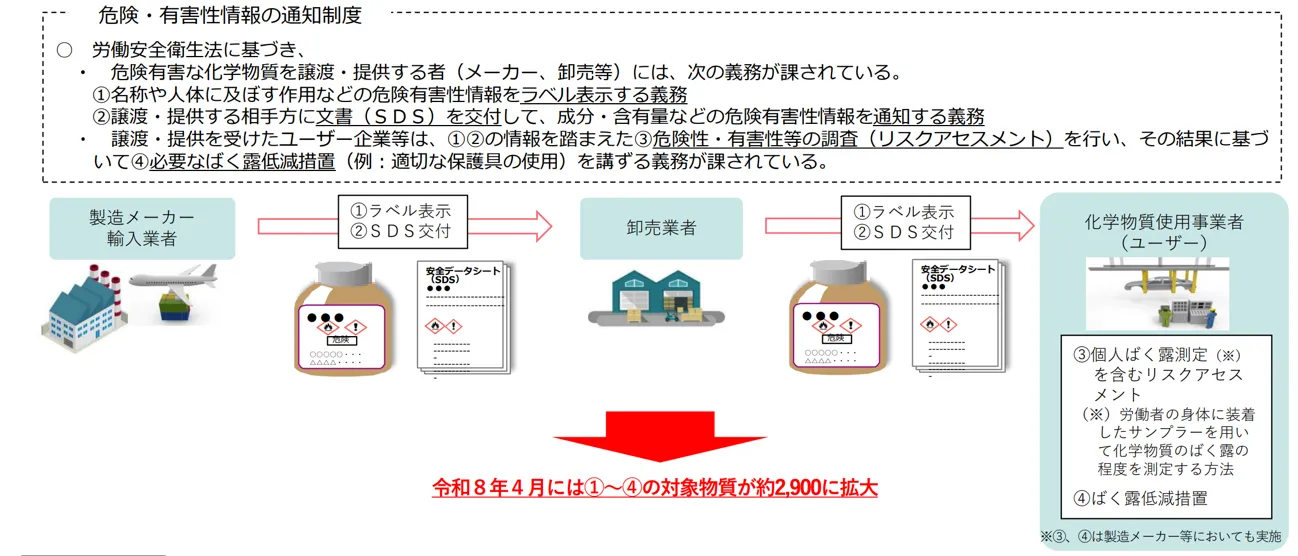

SDS提供義務の拡大が2026年改正の重要ポイントになる理由

2026年の法改正では、SDS提供義務の対象範囲が大きく広がります。 従来は「政令で指定された物質」のみが対象でしたが、改正後はGHS分類に基づく危険有害性を持つ化学物質全般が対象となります。 つまり、製品名が一般的な化成品であっても、危険性区分に該当すればSDSの提供が義務化されます。 これにより、SDSは化学物質管理の基盤情報として、リスクアセスメントと連動する重要な役割を担うことになります。

従来制度からの転換:政令指定方式からGHS分類方式へ

従来の日本のSDS制度は「政令で指定された物質を扱う事業者に提供義務がある」という方式でした。 しかし、この方式では新規物質や混合物が十分にカバーされず、実務上の管理漏れが生じていました。 2026年改正では、SDS提供基準がGHS分類へと移行し、分類区分が一定レベルを超える場合には自動的に提供対象となります。 この仕組みにより、国際基準(EU-CLP、OSHA HCS)と同様、危険性の本質に基づく制度運用が実現します。

新たにSDS提供対象となる化学物質の例

改正後は、従来対象外だった多数の化学物質がSDS提供対象となります。 たとえば、溶剤系化学品、樹脂添加剤、金属加工油、界面活性剤、研究用試薬などが該当します。 混合物についても、構成成分の危険有害性に基づいて分類されるため、提供義務の対象範囲は大幅に拡大することが予想されます。 研究所や製造現場では、製品ごとのSDS取得と更新管理がこれまで以上に重要になります。

SDS記載内容の標準化と国際整合が強化される

改正では、SDSの記載方法や分類基準が国際基準とより整合するよう再整理されます。 特に、危険有害性情報、物理化学的性質、安定性・反応性、有害性情報に関する記述の詳細化が求められます。 また、GHS分類の更新に合わせてSDSの内容を見直す必要があり、企業はSDS管理の更新頻度を引き上げることになります。 輸入品に関しては、国外の分類と日本の分類が一致しないケースもあるため、専門的な比較作業が不可欠です。

電子化SDSへの移行と情報伝達方法の変化

2026年改正では、SDSの電子的提供が原則として認められ、紙媒体への依存が軽減されます。 これにより、メーカーからユーザー企業まで、サプライチェーン全体での情報伝達が効率化されます。 しかし同時に、電子データの改ざん防止、更新版の管理、提供履歴の保存など、新しい管理義務も発生します。 特に複数のSDSを扱う事業者は、デジタル管理システムの導入が不可避となるでしょう。

サプライチェーン全体で求められるSDSの整合性管理

改正後の制度では、SDSがリスクアセスメントの基礎情報となるため、内容の正確性が極めて重要になります。 サプライヤーが提供するSDSの品質にバラつきがある場合、評価結果にも影響が生じます。 そのため、事業者は受領したSDSの整合性をチェックし、危険有害性が不明確な場合には追加情報の提供を求める義務が生じます。 また、輸入品ではGHS区分が各国で異なるため、国内基準へ適合させた再分類が必要になる場合があります。

混合物SDSの課題と専門家の関与が必要な理由

混合物SDSでは、構成成分の危険性評価が最も重要になります。 しかし、製造事業者が成分割合を開示しないケースや、反応中間体が安定的に存在しないケースが多くあります。 そのため、危険性評価には化学的知識が必須で、研究者や技術者が分類作業に直接関与することが求められます。 特に研究開発部門では、中間生成物や新規物質に対し、分類が存在しない場合に自主的分類を行わなければなりません。

SDS制度改正が企業実務にもたらす影響

SDS提供義務の拡大により、企業の実務は大きく変わります。 まず、業務で使用する化学物質の棚卸しを定期的に行い、提供されたSDSの整理と最新化が必須になります。 次に、リスクアセスメントとの連携を考慮したSDS管理システムの構築が必要になります。 さらに、サプライヤー変更時にはSDSの内容差異を確認し、評価手順を更新するプロセスが求められます。 これらの変化は、企業の化学物質管理レベルを向上させる一方で、専門部署の負担を増加させる要因にもなります。

まとめ:SDSは化学物質管理の「中心情報」として再定義される

2026年改正により、SDSは単なる情報提供書ではなく、リスクアセスメント、ばく露管理、教育、工程設計など、化学物質管理の基盤情報としての役割が強化されます。 企業はSDSの整合性を確保し、最新情報に基づく管理体制を構築しなければなりません。 次章では、ばく露評価と管理措置の階層化について詳しく解説し、SDS情報が実務でどのように活用されるかを示します。

2026年改正でばく露評価が制度の中心に位置付けられる理由

2026年の制度改正では、化学物質管理の中心が「ばく露評価」に明確に移行します。 これまで日本の化学物質管理は、物質ごとの規制値や設備基準を用いて管理する方式が中心でした。 しかし、作業実態の多様化により、一律の規制では実際のばく露リスクを十分に反映できない場面が増えています。 改正後は作業環境、物質特性、工程条件を科学的に評価したうえで、合理的な管理レベルを選択する「リスクベースアプローチ」が採用されます。

一次評価:作業実態に基づく迅速なばく露推定

一次評価は、最も広い場面で適用される簡易的かつ迅速な評価手法です。 評価対象となるのは、SDSに記載された危険有害性情報、作業形態、換気条件、取扱量などです。 数値計算の負荷が少ない一方、評価の根拠となる作業情報の精度が重要になります。 一次評価の目的は、全ての作業場で最低限のばく露リスクを把握し、追加の管理措置が必要かどうかの初期判断を行うことにあります。 これは欧州のCOSHH Essentialsとも類似しており、国際的にも一般的な枠組みです。

二次評価:精密な解析と定量的ばく露評価の導入

一次評価でリスクが高い、または不確実性が大きいと判断された場合には、二次評価へ進む必要があります。 二次評価では、ばく露実測データ、換気性能測定値、作業環境測定結果を用いて、ばく露濃度を定量的に評価します。 統計モデルやシミュレーション手法を利用するケースもあり、専門家による解析が不可欠です。 また、数値評価では、TLVやOELといった国際的なばく露限界値との比較も行われます。 改正後は、評価の透明性と精度が企業責任として問われるようになります。

一次評価と二次評価の境界を明確にする新基準

厚労省は、一次評価と二次評価の切り替え基準について明確化を進めています。 たとえば、一次評価で推定ばく露レベルが管理基準の一定割合を超える場合には、二次評価が必須となります。 また、作業ばく露に不確実性がある場合、暴発リスクを含む反応系作業、高揮発性物質を扱う工程では、一次評価のみでは不十分と判断されるケースが多くなります。 この区分は、企業自身が評価の精度を高めるための重要な判断根拠となります。

ばく露評価と管理措置が階層化される新制度の構造

2026年改正では、管理措置がばく露レベルに応じて階層的に整理されます。 これは、国際的なハザードコントロールの考え方に整合したものです。 管理措置は、代替、工程変更、局所排気、一般換気、保護具、作業方法の改善など複数の階層に分けられ、ばく露レベルに応じて必要措置が決定されます。 形式的な管理ではなく、評価結果に基づいた選択が求められます。 この仕組みにより、企業は科学的根拠を持つ管理体系を構築できるようになります。

局所排気装置の性能確認と評価の連動

ばく露評価と密接に関連するのが局所排気装置の性能確認制度です。 評価結果が高ばく露を示す場合、局所排気装置の吸引風速、ダクト設計、フィルター性能などを再確認する必要があります。 性能不足が判明すれば、装置の更新や配置変更が求められます。 一方、適切な管理措置が実施されている場合には、評価を簡略化できるケースもあります。 評価と設備管理の相互関係は、改正後の実務で特に重要になる部分です。

作業環境測定制度との位置づけの違いと新たな役割

ばく露評価の導入により、作業環境測定の役割も見直されます。 従来の測定は「定期測定」が中心でしたが、改正後は二次評価のための精密データとしての役割が強くなります。 測定結果はばく露レベルの検証、管理措置の効果確認、改善サイクルの根拠として利用されます。 また、測定結果の記録保存義務も強化され、評価プロセスのトレーサビリティが求められます。 このため、測定機関にも高度な技術的分析が期待されるようになります。

ばく露モデルの選択と国際基準との整合性

二次評価では、様々なばく露予測モデルを選択する必要があります。 モデルには、AIHAのスプレッドシートモデル、欧州のART model、簡易推定式などがあります。 日本でも国際的に認められた予測モデルが参考にされる方向にあり、評価の透明性と再現性が評価されます。 企業はモデルの選択根拠、計算条件、仮定の妥当性を文書化する必要があります。

まとめ:ばく露評価は化学物質管理の「技術的中核」になる

2026年の制度改正は、ばく露評価を中心に据えた新しい化学物質管理体系を確立します。 一次評価と二次評価の両輪により、実務に即した科学的管理が可能になります。 また、管理措置の階層化により、評価と改善のサイクルが明確に整理されます。 次章では、ばく露評価で得た情報をもとに企業が構築すべき化学物質管理体系を解説し、実務で活用できる文書体系を提示します。

2026年改正で要求される「統合的化学物質管理体系」とは何か

2026年の労働安全衛生法改正は、企業に対し化学物質管理の統合的な仕組みを構築することを求めます。 従来はSDS管理、リスクアセスメント、設備管理などが個別に運用され、統一的な管理体系を持たない企業も少なくありませんでした。 改正後は、これらを一体的に結びつけた総合管理体制が標準となり、企業のリスクマネジメント能力が直接問われるようになります。 化学物質管理の成熟度は法令遵守だけでなく、企業価値にも影響する時代へと移行しています。

必要となる文書体系の全体構造

統合的化学物質管理体系を構築するうえで、文書体系の整備は不可欠です。 文書体系は、全体方針、手順書、記録類の三階層で構築するのが一般的です。 特に2026年改正後は、評価プロセスと管理措置を明確に連動させるため、記録の整備が重視されます。 構造例は次のとおりです。

- 化学物質管理方針(会社全体の管理理念と基本方針)

- リスクアセスメント手順書(一次・二次評価の詳細)

- SDS管理手順(入手、更新、整合性確認の流れ)

- ばく露管理手順(管理措置の選択、換気設備点検)

- 教育訓練手順(年度計画、評価者認定基準)

- 記録管理手順(保存年限、デジタル管理方式)

これらはISO45001の文書体系と整合性が高く、国際的にも通用する枠組みとなります。

リスクアセスメントと管理措置の連動を明文化する必要性

改正後の制度では、リスクアセスメントの結果をどのように管理措置へ反映させるかが明確に求められます。 そのため、評価結果から改善措置の選択までを一貫して定義するプロセス文書が必要です。 たとえば、一次評価で管理基準を超える場合に自動的に二次評価へ進むか、工程改善を先行させるかの判断基準を明記します。 また、設備改善が必要となる場合には、安全衛生委員会や経営層への報告フローを明確にしておく必要があります。 このプロセス化によって、評価と改善の一体運用が実現します。

SDS管理の高度化:品質確認・更新管理・国際整合性

SDSは化学物質管理体系の基盤情報であるため、その管理レベルが管理体系全体の質を左右します。 2026年改正では、SDS提供対象が大幅に拡大するため、従来の紙ベース管理では情報整合が困難になります。 企業は、受領したSDSが最新のGHS分類に基づいているか、危険有害性の記述が正確かを確認する体制を整える必要があります。 特に輸入品では国際分類との整合性を確認するプロセスが重要となり、専門家の関与が求められる領域です。

ばく露評価と設備点検の統合管理が求められる

ばく露評価は設備状態と密接に関係します。 局所排気装置の性能が管理基準に達していない場合、評価結果が過小評価となる恐れがあります。 そのため、評価手順の中に設備点検の実施タイミングや責任者を明記し、工場全体で一貫性を持たせる必要があります。 また、設備投資の判断材料としてばく露評価結果を用いることで、科学的根拠に基づく改善が可能となります。 評価→改善→確認のサイクルを文書化することが、統合管理の要となります。

教育・訓練体系の再構築が不可欠

制度改正後は、担当者の知識レベルが企業の管理レベルに直結します。 リスクアセスメントの理解、SDSの読み方、ばく露評価の概念、換気設備の基本構造など、幅広い知識が求められます。 そのため企業は、担当者の技能を体系的に向上させる教育プログラムを整備する必要があります。 教育は年次計画として実施し、評価者の力量確認も行うことで管理の質が安定します。 教育記録は改善サイクルの根拠として保存することが推奨されます。

化学物質台帳とリスクマップの整備

統合管理体系では、化学物質台帳と作業場リスクマップの整備が中心的な役割を果たします。 化学物質台帳には、物質名、GHS分類、SDS情報、使用量、保管条件、評価結果などを記載します。 リスクマップでは、作業場ごとのばく露リスクと管理措置の状態を可視化します。 これにより、作業者への情報提供が容易になり、管理の優先順位付けも明確になります。 デジタル台帳の導入により、情報の更新が効率化され、法改正にも柔軟に対応できます。

評価記録と改善履歴の保存が義務の中心となる

2026年改正では、評価の透明性が強く求められるため、記録の保存が重要な要素となります。 一次評価、二次評価の結果、使用したモデル、改善措置の理由、設備点検記録などを体系的に保存する必要があります。 記録は監査や行政調査で確認されるだけでなく、自社の改善サイクルを支える重要な根拠資料となります。 保存期間は作業環境に関する記録と同様、長期間の保管が推奨されます。

まとめ:2026年に向けた管理体系構築は企業の競争力につながる

2026年法改正により、化学物質管理は個別管理から統合管理へと進化します。 文書体系、評価体系、設備管理、教育体制を統合することで、企業の安全衛生管理は大幅に高度化します。 これは法令遵守だけではなく、品質管理、環境管理、企業価値向上にも直結する重要な改革です。 次章では、国際制度との比較を通じて、日本の制度がどの点で先進的であり、どの点が課題なのかを専門的に分析します。

日本の化学物質管理制度を国際比較する重要性

2026年の労働安全衛生法改正は、日本の制度を国際基準へ近づける大きな改革です。 化学物質管理はグローバルなサプライチェーン全体で整合性を求められるため、 EU-REACH、米国OSHA HCS、アジア圏のGHS制度との比較は不可欠です。 各国制度は目的や適用範囲が異なり、日本企業が海外取引や輸入品管理を行う際には、 制度差が実務リスクに直結します。 日本の改正はこれらの制度差を縮小する方向で進められており、その特徴を理解することで 管理戦略の最適化につながります。

EU-REACHと日本の制度の根本的な違い

REACHは、世界で最も包括的な化学物質規制といわれます。 最大の特徴は、製造者・輸入者に化学物質の登録義務を課し、危険性評価とばく露評価を統合した 化学品安全性報告書(CSR)を作成する点です。 一方、日本の労働安全衛生法は、化学物質の職業ばく露管理を目的とし、REACHのような 市場流通管理までは対象にしていません。 しかし2026年改正により、危険有害性情報の整理、リスクアセスメントの必須化、管理措置の階層化など、 管理思想そのものはREACHの安全性評価に極めて近づいています。 特に、事業者が自律的に評価し管理体系を構築する点は、REACHと方向性を共有しています。

OSHA HCSとの比較:情報伝達制度としての類似と相違

米国OSHA HCS(Hazard Communication Standard)は、SDSとラベルによって職場に危険性を伝える 「情報伝達(HazCom)」が中心の制度です。 日本のSDS制度と非常に近い構造を持ち、GHS分類をベースにしています。 しかしOSHA HCSは、分類基準の運用が日本より厳格で、SDSの不備に対する罰則が強い点が特徴です。 2026年改正後の日本制度は、分類基準の国際整合性とSDSの品質確保が強化されるため、 OSHA HCSとの制度差は縮小します。 ただし、米国のように事業所単位でのコンプライアンス監査が強固に運用されるわけではなく、 日本の制度はあくまで「事業者の自律管理」を重視した仕組みです。

アジア圏のGHS制度との差と日本の位置付け

韓国、台湾、シンガポールなどアジア主要国もGHS分類を導入していますが、 分類基準の採用範囲や更新周期に差があります。 日本は国際整合性を重視し、分類基準の改訂と技術指針の刷新を継続的に行うため、 アジア圏では最も整備が進んだ国の一つといえます。 また、ばく露評価を労働衛生法体系に明確に組み込んだ点は、アジア制度の中でも先進的です。 2026年改正後は、評価と管理を統合する総合制度として、国際社会でも高く評価される可能性があります。

国際制度と比較した日本の強み:評価の緻密さと管理体系の統合性

国際制度と比較した場合の日本の強みは、ばく露評価と設備管理を一体的に扱う精密な仕組みです。 欧州のREACHは製品の安全性評価としては高度ですが、職場のばく露管理は別制度に依存しています。 日本の制度は、職場ばく露の評価から管理措置の階層化、設備点検、教育までが統合されており、 現場レベルでの改善を重視する点に大きな特徴があります。 これは製造業が多い日本に適した制度設計であり、産業界からも評価されています。

国際制度と比較した日本の弱点:分類の更新頻度とデータ基盤の不足

一方で、日本の制度には弱点もあります。 まず、GHS分類の更新速度が欧州に比べて緩やかで、最新分類とのズレが生じることがあります。 さらに、ばく露限界値(OEL)の設定が国際的に統一されておらず、 日本独自値とACGIH値が併存している点も課題です。 また、REACHのような大規模データベースが存在しないため、物質の危険有害性情報の収集が 企業の負担となるケースもあります。 2026年以降は、デジタル技術を活用したデータ基盤整備が進むと予想されます。

比較表:日本・EU・米国の制度の主要な違い

| 項目 | 日本(安衛法) | EU(REACH/CLP) | 米国(OSHA HCS) |

|---|---|---|---|

| 制度の目的 | 職場のばく露管理 | 化学物質の市場規制 | 危険性の情報伝達 |

| SDS義務 | GHS分類に基づく | 義務、詳細要件多数 | 義務、罰則強い |

| ばく露評価 | 一次・二次評価が必須 | CSRで評価 | 詳細評価は別制度 |

| 分類更新の頻度 | 比較的緩やか | 非常に頻繁 | 改訂周期は中程度 |

| 特徴 | 現場管理に強い統合制度 | データ主導の厳格規制 | SDS・ラベル中心 |

まとめ:日本の制度は「現場管理特化型」から「国際整合型」へ進化する

2026年改正は、日本の化学物質管理制度が国際社会と整合しながらも、 現場改善を重視する独自の強みを維持する設計となっています。 REACHのような包括規制ではないものの、危険性評価・ばく露評価・管理措置の連動という点では 世界的にも先進的です。 次章では、企業が2026年までに取り組むべき準備ロードマップを提示し、 自律的管理への移行をどのように実現すべきかを解説します。

2026年改正に向けた準備が企業の競争力を左右する理由

2026年の労働安全衛生法改正は、化学物質管理の全体構造を再設計する大規模な改革です。 そのため、企業が事前に準備を進めるかどうかで、管理レベルだけでなくコストや業務効率にも大きな差が生じます。 準備不足の場合、SDS管理の混乱、リスクアセスメントの遅延、設備改善の計画破綻などが予想されます。 逆に早期対応を行えば、評価の簡略化や設備投資の最適化が可能となり、自律的管理体制を確立できます。 ここでは、2026年を見据えた実務ロードマップを専門的視点で整理します。

STEP1:化学物質台帳の再構築と棚卸し(2024〜2025前半)

最初に行うべき作業は、化学物質台帳の全面的な見直しです。 改正後はGHS分類に基づく危険性が中心となるため、従来の特定物質リスト依存の台帳では整合しません。 次の点を確認して整備を行います。

- 最新のSDSを全物質について収集しているか

- GHS分類が更新されているか(旧分類のままになっていないか)

- 混合物の分類根拠が明確か

- 使用量・保管条件・工程情報が台帳に反映されているか

台帳はリスクアセスメントの基盤であり、整備の遅れは企業全体の管理強度を低下させる要因になります。

STEP2:SDS管理のデジタル化と整合性確認(2025年)

SDS提供義務の拡大に伴い、紙媒体中心の管理では整合性を維持できません。 そのため、デジタル管理システム(社内データベース、クラウドSDS管理ツール等)の導入が推奨されます。 実務上、次の点が重要です。

- 最新版SDSの自動更新機能の有無

- GHS分類の国際整合性チェック機能

- 検索・抽出機能による評価作業の効率化

- 提供履歴の記録機能(法令対応)

特に輸入化学品では分類差が大きく、事業者側のチェック工程が必須になります。

STEP3:一次評価・二次評価の実務手順の策定(2025年後半)

2026年施行後、企業は一次評価と二次評価のどちらを選択するかを明確に区分する必要があります。 ロードマップとして重要なのは、評価フローの明文化です。具体的には次の通りです。

- 一次評価で使用するモデル・計算式の統一

- 二次評価へ移行する基準値の設定

- 評価結果と管理措置の対応表の作成

- 評価記録の保存期間と管理方法の決定

これにより、評価のブレを防ぎ、監査や事故調査にも耐えうる科学的運用が可能となります。

STEP4:管理措置の階層化に基づく設備改善計画(2025〜2026)

評価結果が高いばく露リスクを示す場合、企業は設備改善、換気システムの改修、工程変更などの措置を取る必要があります。 2026年直前に対応するのでは遅く、計画的投資が必要です。 改善計画に含めるべき項目は次の通りです。

- 局所排気装置の性能確認計画

- 老朽化設備の更新スケジュール

- 保護具の適正選択と定期点検

- 工程設計の変更(密閉化、ロボット導入等)

設備改善は予算規模が大きくなる場合が多いため、早期に経営層へ報告し、計画に組み込むことが重要です。

STEP5:教育・訓練体系の再構築と評価者の力量向上

制度改正後は、担当者の力量が管理レベルを大きく左右します。 教育体系には次の内容を含める必要があります。

- GHS分類の基礎と読み方

- リスクアセスメント手法の習得

- ばく露評価モデルの基本知識

- SDSの精査方法

- 設備管理の基礎(局所排気装置・換気)

教育記録は管理体系の根拠となるため、デジタルで保存することが推奨されます。

STEP6:内部監査による管理体系の検証(2026年前半)

施行直前に管理体系が実際に運用できているかを評価する必要があります。 内部監査では次の点を確認します。

- 台帳・SDS・評価記録の整合性

- 評価フローが現場で守られているか

- 管理措置が適切に実施されているか

- 設備点検が計画通りに行われているか

- 教育訓練の履歴が整備されているか

監査結果は改善サイクルに組み込み、施行までに不足部分を補うことが重要です。

企業向け:2026年改正対応チェックリスト

- □ 全化学物質のSDSを最新版へ更新したか

- □ GHS分類の再確認を完了したか

- □ 化学物質台帳が整備されているか

- □ 一次評価のモデルを統一したか

- □ 二次評価の基準値を設定したか

- □ 評価と管理措置の対応表があるか

- □ 記録管理のデジタル化が進んでいるか

- □ 設備改善計画が策定されているか

- □ 教育体系が整備されているか

- □ 内部監査で運用を確認したか

このチェックリストを満たしていれば、施行後も安定した運用が可能です。

まとめ:2026年改正は「事前準備」が最大の成功要因となる

2026年施行の化学物質管理制度は、事前準備をどれだけ進められるかが最大のポイントです。 台帳、SDS、評価体系、設備、教育を統合して整備することで、自律的管理体制が確立します。 制度改正は負担ではなく、企業の安全文化を高める機会でもあります。 本ロードマップを踏まえ、2026年に向けて段階的に取り組むことが重要です。

ディスカッション

コメント一覧

まだ、コメントがありません